製造業では、常に大量生産が行われるわけではありません。

試作や限定品、あるいは量産終了後の補給品など、少量の生産が求められる場面は数多く存在します。

例えば、

-

本格的な量産に入る前の試作部品

-

モータースポーツ分野などで用いられる特別仕様・限定品

-

量産終了後も長期間供給が必要となる保守・補給用パーツ

こうした部品は、「数は少ないが、なくては困る」存在です。

少量生産における成形の悩み

鉄板から立体的な形状を成形する場合、一般的には金型を用いたプレス加工が選択肢になります。

しかし、金型を作るには時間も費用もかかります。

金型は初期費用が高額なため、生産数量が少ない場合には、

-

少ない生産数で金型費を回収しなければならない

-

採算が合わない

-

製品1台あたりの価格が大きく上がってしまう

といった問題が起こります。

では、金型を使わずに成形する方法はないのでしょうか。

手叩き板金で形を作る、あるいは切削加工で形状を作る方法も考えられますが、

-

作業に時間がかかる

-

切削では材料ロスが大きく、材料費が高くなる

-

結果的にコスト面で見合わない

というケースも少なくありません。

少量生産だからこそコストが問題になる。

これが、試作や限定品づくりの難しさです。

少量生産を成立させるための考え方

数量が多ければ金型を作って効率よく生産できる部品でも、

少量生産では金型費用がそのまま製品1台あたりのコストにのしかかります。

その結果、

-

試作コストが大きな負担になる

-

限定品が高額になりすぎる

といった状況が生まれます。

だからこそ重要になるのが、

いかに少量生産をコストを抑えて行うかという視点です。

その一つの解決策として提案したいのが、

逐次張り出し成形です。

逐次張り出し成形とは

逐次張り出し成形は、インクリメンタルフォーミングとも呼ばれる成形技術です。

本記事では以降、「逐次張り出し成形」で統一します。

KANAGATAYAの運営会社であるフジイコーポレーションは、金型を使わない、減らすものづくり(ダイレス)技術の一つとして逐次張り出し成形に関して高い技術力を持っています。

逐次張り出し成形とは、

棒状の工具を金属板に押し当て、少しずつ力を加えながら材料を伸ばし、任意の形状を成形していく工法です。

と言ってもイメージがわきにくいかもしれません。

以下の動画は弊社が公開している逐次張り出し成形の動画です。御覧いただきイメージをつかんでいただければと思います。

逐次張り出し成形法

一般的には、マシニングセンタなどの工作機械を用いて成形を行います。

逐次張り出し成形に用いている、金型製作用の大型門型マシニングセンタ

この工法の大きな特徴は、

-

金型を使わずに

-

金属板から立体的な形状を成形できる

という点にあります。

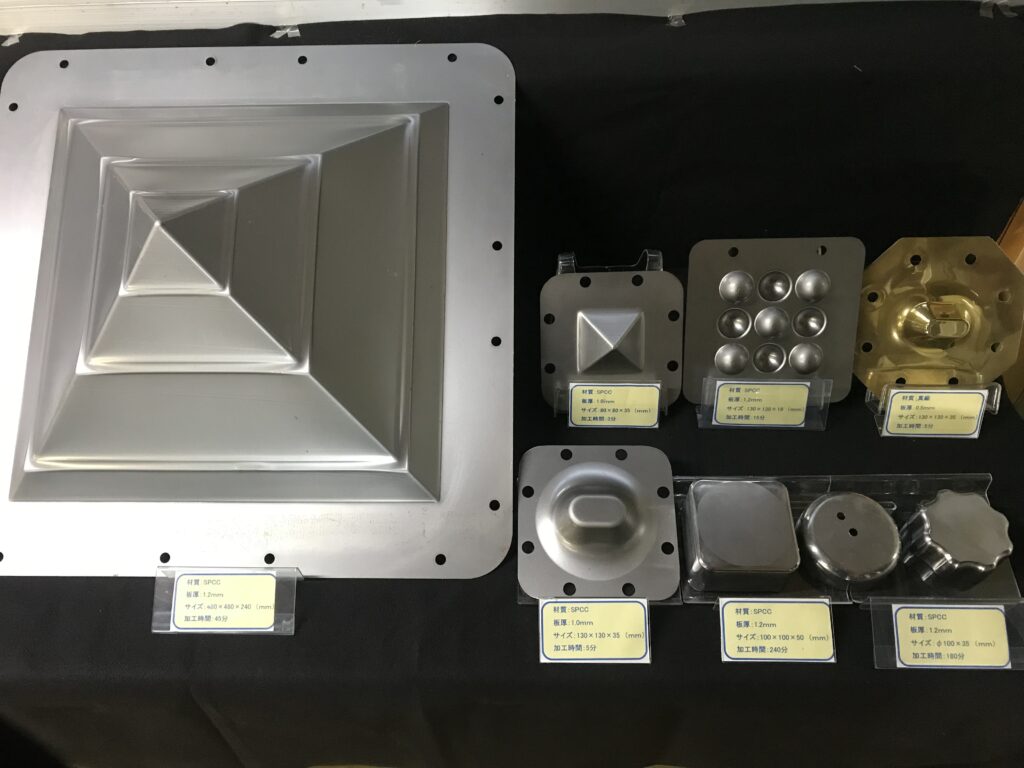

逐次張り出し成形で金型を使わずに成形した、さまざまな形状の成形品例

逐次張り出し成形のメリット

逐次張り出し成形の強みは、「金型が不要」という点に集約されます。

これにより、

-

金型を製作する必要がないため、初期費用を大幅に抑えられる

-

金型の保管やメンテナンスが不要になり、長期的なコストを低減できる

といったメリットがあります。

特に、量産が終了した後も長期間供給が求められる補給品においては、

金型を保管し続ける必要がないという点は、大きな利点です。

逐次張り出し成形の課題 ― 垂直壁が成形できない理由

逐次張り出し成形では、垂直壁を作るために材料を過剰に伸ばす必要があり、破断が起こる

逐次張り出し成形自体は、実は以前から知られている技術です。

しかし、実用面では大きな課題がありました。

それが、垂直壁を成形できないという点です。

逐次張り出し成形は「張り出し成形」であり、材料を引き込むのではなく、

材料そのものを伸ばしながら形状を作る工法です。

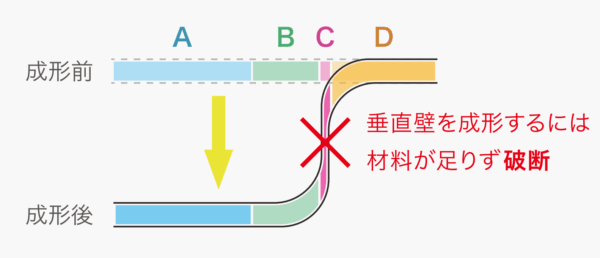

ここで、成形前後の材料の状態を模式的に示した図を見てください

垂直壁を成形しようとすると、図中の Cで示したごく短い区間を集中的に引き延ばす必要があります。

しかし、金属材料には伸びの限界があり、必要な伸び量に耐えられず、材料が破断してしまいます。

これが、一般的な逐次張り出し成形では

垂直壁を成形できないとされてきた理由です。

垂直壁を成形できるということの難しさ

ここで強調しておきたいのは、

逐次張り出し成形で垂直壁を成形できること自体が、非常に難易度の高い技術だという点です。

垂直壁は、逐次張り出し成形における形状制約の核心部分にあたります。

理論的にも破断が起こりやすく、一般的には「できないもの」として扱われてきました。

実際、逐次張り出し成形を扱う企業や研究事例は国内外に存在しますが、

実用レベルで垂直壁を安定して成形できるところは、ほとんどありません。

これは、設備があれば解決する問題ではなく、

-

成形プロセスの設計

-

材料挙動の理解

-

条件設定やノウハウの蓄積

といった要素が複雑に絡み合うためです。

垂直壁を可能にした独自技術

こうした背景の中で、

逐次張り出し成形では不可能とされてきた垂直壁の成形を可能にしているのが、私たちフジイコーポレーションの技術です。

具体的な成形方法やノウハウについては公開できませんが、

この技術により、

-

従来の逐次張り出し成形では断られてきた形状

-

一見するとプレス金型で成形したように見える形状

を、金型なしで成形することが可能になっています。

垂直壁を成形できるということは、

逐次張り出し成形の従来の限界を超え、その可能性を押し広げたという意味を持ちます。

そのため、この技術が活用できる場面は、

一般的な逐次張り出し成形と比べて大きく広がります。

図:逐次張り出し成形で成形された、垂直壁を持つ実際の成形品例

試作・限定品・補給品への活用提案

成形できる形状の自由度が広がったことで、

逐次張り出し成形は次のような用途に適した工法となります。

-

試作

-

限定品

-

少量生産品

-

量産終了後の補給品

従来の逐次張り出し成形は、形状制約が大きく、

実際の製品づくりに使える場面が限られていました。

しかし、垂直壁を含む実用的な形状が成形できることで、

「金型を作るほどでもない部品」を現実的なコストで製作できる工法として成立しています。

実際の活用例として、当社が自社ブランドで製造・販売している草刈り機の部品があります。

これらの部品は、量産終了後も補給品としての供給が必要となるため、逐次張り出し成形を用いて金型を使わずに成形しています。

図:逐次張り出し成形を用いて、自社製草刈り機の補給品部品を複数枚生産している様子

金型管理から解放されるという視点

金型は、部品と一対一の関係にあります。

部品が増えれば増えるほど金型も増え、それらを長期間、生産可能な状態で保管・管理しなければなりません。

近年問題となっている金型の無償保管問題も、

この構造が一因となっています。

一方、逐次張り出し成形は、

一つの汎用的な工作機械で、多様な形状を成形できる工法です。

金型と部品が一対一だった関係が、

工具と部品が一対多の関係になります。

その結果、

-

管理の手間が減る

-

長期的なコスト削減につながる

という効果も期待できます。

まとめ

試作や限定品、量産終了後の補給品など、

「金型を作るほどではないが、ちゃんと使える部品が欲しい」

そんな場面で、逐次張り出し成形は力を発揮します。

現時点で具体的な計画がなくても、

「こういう形状でもできる?」

「この用途には向いている?」

「詳細を知りたい」

といった素朴な疑問でも問題ありません。

フジイコーポレーションの逐次張り出し成形について、

気になる点があれば、お気軽にご連絡ください。